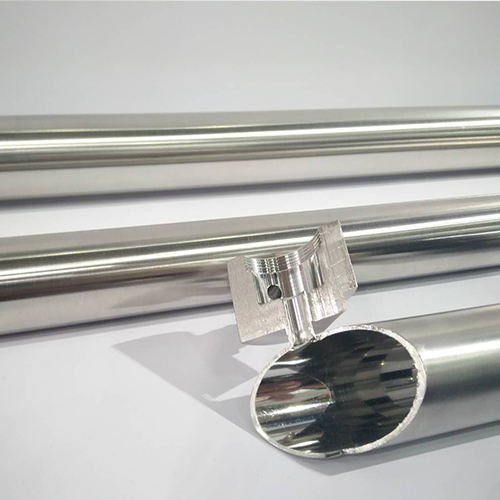

Tegelikult on terastorude valdkond nüüd lahutamatu paljudest teistest tööstusharudest, näiteks autotööstusest ja masinaehitusest. Sõidukite, masinate ja seadmete tootmisel ning muudel masinatel ja seadmetel on kõrged nõuded täpsuse ja sujuvuse osas.Roostevabast terasest läikivad torudRoostevabast terasest läikivate torude kasutajatel on väga kõrged nõudmised mitte ainult täpsuse ja sujuvuse osas. Tänu suurele täpsuseleRoostevabast terasest läikiv toru, mõõtmete tolerantsi saab säilitada 2–8 traati juures. Seetõttu on paljud mehaanilise töötlemise ja tootmise kliendid tööjõu, materjalide ja aja kokkuhoiu eesmärgil. Kulumise tõttuõmblusteta torudvõi kompassid muutuvad järk-järgult roostevabast terasest läikivateks torudeks. Seejärel vaatame roostevabast terasest läikivate torude keevitamisetappe:

Roostevabast terasest läikivate torude keevitusprotsess: elektrikeevituse eelsoojendus ja kuumtöötlusprotsess pärast keevitamist.

1. Küte:

Enne roostevabast terasest läikivate torude kaarkeevitamist tõstke roostevabast terasest läikivate torude temperatuuri ja keevitage aeglaselt, olles temperatuuri 30 minutit kontrollinud.

Kaarkeevitusel kuumutamist ja virtuaalse kiire kuumtöötlust juhitakse aktiivselt temperatuuri reguleerimisega temperatuuri juhtimiskapi abil. Kasutatakse kaug-infrapuna jälgimisega kuumtöötlusahju plaati. Intelligentne ja automaatne diagrammi seadistamine ja salvestamine mõõdab soojusülekandetegurit täpselt temperatuuri. Temperatuuri tõustes on soojusülekandeteguri mõõtmispunktide ja keevitusserva vaheline kaugus 15–20 mm.

2. Keevitusprotsess:

1. Roostevabast terasest läikivate torude keevitusdeformatsiooni vältimiseks keevitatakse iga sammasühendus sümmeetriliselt kahe inimese poolt, keevitussuund seestpoolt mõlemale poole. Sisemise paisuava keevitamise protseduur (keevitus toimub sisemise paisuava avamisel tala lähedal) on alustada täppis-läikega toru esimesest ja kolmandast kihist, et teostada võimalikult väikesemõõtmeline mudel, kuna selle kaarkeevitus mõjutab oluliselt keevitusdeformatsiooni peamist põhjust. Pärast kaarkeevituse jõudmist kolmanda kihini tuleks teostada tagasihööveldamine. Pärast süsinikkaarlõikamist tuleks keevitusseadet võimalikult palju poleerida ja keevituspinda kõrgsageduslikult karastada, et esile tuua metalliline läige ja vältida pinna karastumisest tingitud pragusid. Välimine auk keevitatakse üks kord ja ülejäänud väliskeermed keevitatakse üks kord.

2. Kaarkeevituse korral = kahekihiline täppis-läikega toru, peaks keevitussuund olema täppis-läikega toru kihi suhtes vastupidine jne. Keevituskaugus kihtide vahel on 15–20 mm.

3. Mitme raske masina keevitusvoolu ja keevitamise efektiivsust ning kattuvate lumekihtide arvu tuleks säilitada.

4. Kaarkeevituse puhul proovige keevitada aeglaselt kaare alusplaadilt ja lõpetage keevitamine kaare alusplaadil. Pärast kaarkeevitust ühendage lahti ja poleerige.

Postituse aeg: 16. jaanuar 2024